- STEP ha sustituido en gran medida a IGES como formato neutro principal gracias a su soporte para sólidos, ensamblajes y PMI.

- IGES sigue siendo útil en sistemas heredados, pero su norma está congelada desde los años 90 y presenta más riesgos de conversión.

- En mecanizado CNC se recomiendan STEP, Parasolid y, en último lugar, IGES, según la compatibilidad del software CAM.

- Preparar, exportar y validar el modelo antes de enviarlo es clave para evitar sólidos rotos y pérdida de información.

Si trabajas con diseño 3D, tarde o temprano llega el momento de mandar tus modelos a un cliente, proveedor o taller que usa otro programa CAD distinto al tuyo. Y ahí aparece la gran duda: ¿qué formato neutro elijo, STEP o IGES? ¿Cuál conserva mejor la información del producto? ¿Cuál dará menos guerra al importarlo en CAM o en otro CAD?

Aunque a simple vista parezca “guardar como y listo”, la realidad es que elegir bien el formato de exportación a CAD neutro marca la diferencia entre un intercambio fluido y horas perdidas arreglando superficies rotas, tolerancias que han volado o ensamblajes sin estructura. En las siguientes líneas vamos a desgranar en profundidad todo lo relacionado con la exportación a formatos CAD neutros STEP e IGES, cuándo usar cada uno, qué alternativas existen y cómo integrarlos en flujos de mecanizado CNC y fabricación.

De dónde salen los formatos CAD neutros: IGES y STEP

Mucho antes de que habláramos de Industria 4.0, el gobierno de Estados Unidos ya tenía un problema serio: a mediados de los años 70 se dejaba millones de dólares y un sinfín de horas intentando intercambiar datos CAD entre contratistas que utilizaban sistemas totalmente distintos. Cada conversión era un quebradero de cabeza.

Para poner orden, las Fuerzas Armadas, Boeing y otras grandes empresas impulsaron la creación de un formato de intercambio geométrico común. De aquel esfuerzo nació en 1980 IGES (Initial Graphics Exchange Specification), pensado como estándar para compartir geometría 2D y 3D, esquemas electrónicos y cierta información de definición de producto entre plataformas CAD incompatibles.

El Departamento de Defensa estadounidense llegó a exigir el uso de IGES en sus contratos, lo que disparó su adopción en industria aeroespacial, automoción y fabricación avanzada. Durante años, IGES fue el “idioma común” del mundo CAD, permitiendo que diferentes programas “hablasen” entre sí con una precisión aceptable para la época.

Sin embargo, a medida que los modelos se volvieron más complejos y se empezó a demandar información de producto mucho más rica (tolerancias, materiales, estructuras de ensamblaje, datos de ciclo de vida…), IGES se quedó corto. Surgió entonces, ya en los años 80, el proyecto STEP (Standard for the Exchange of Product Data), gestionado por la ISO, con la ambición de crear un estándar global que abarcase no solo la geometría sino el modelo completo de producto.

A diferencia de IGES, que dejó de actualizarse en los años 90, el estándar STEP ha seguido evolucionando con múltiples “Application Protocols” (AP203, AP214, AP242, etc.), cada uno enfocado a necesidades concretas: intercambio de diseño mecánico, industria automotriz y aeroespacial, o definición basada en modelo con PMI incluido.

Qué es exactamente IGES y cómo funciona

IGES es un formato neutro basado en texto ASCII que se diseñó para trasladar diseños 2D y 3D entre sistemas CAD dispares. Los archivos suelen llevar extensión .igs o .iges y se centran principalmente en la representación de curvas y superficies, aunque también pueden incluir modelos sólidos básicos, esquemas y cierta información textual o de anotaciones.

Internamente, un archivo IGES está estructurado en varias secciones bien definidas que permiten a distintos programas interpretar de forma coherente el mismo conjunto de datos. Entre ellas destacan la sección inicial, que describe el archivo, la sección de directorio, con metadatos como la versión, y la sección de datos de parámetros, donde se codifican las entidades geométricas (líneas, arcos, splines, superficies, sólidos…).

El hecho de que sea un formato independiente del proveedor permitió, durante muchos años, que la industria tuviera una manera estándar de compartir modelos complejos entre herramientas CAD, CAE y CAM. Ingenieros y diseñadores podían intercambiar archivos sin quedar atados al software de origen, algo crítico en proyectos de gran envergadura y de larga duración.

Ahora bien, esa neutralidad tiene peajes: al tratarse de un formato centrado en geometría y con una estructura relativamente antigua, las conversiones a y desde IGES pueden introducir errores, superficies mal cosidas o pérdidas de detalle, sobre todo si el modelo original hace un uso intensivo de funciones paramétricas modernas.

Historia y evolución de IGES frente a otros estándares

Desde su introducción a finales de los 70, IGES se fue adaptando con sucesivas versiones para dar cabida a superficies complejas, modelos sólidos y esquemas, consolidándose como estándar de facto durante los 80 y buena parte de los 90. Sectores como el aeroespacial, automoción o defensa dependían en gran medida de este formato para la interoperabilidad diaria.

Con el avance del CAD 3D y la irrupción de modelos paramétricos ricos en metadatos, empezaron a surgir otras normas que cubrían carencias específicas. Una de ellas fue STEP, concebido como sucesor natural de IGES y capaz de integrar datos de diseño, fabricación, mantenimiento y ciclo de vida en un mismo contenedor.

En paralelo, aparecieron formatos como STL, pensado sobre todo para impresión 3D y prototipado rápido, donde lo importante es describir la superficie mediante una malla de triángulos. STL sacrifica la riqueza del modelo CAD (no hay tolerancias ni estructuras de ensamblaje) a cambio de una geometría muy sencilla de procesar por software de fabricación aditiva.

Hoy por hoy, aunque IGES todavía se utiliza en ciertos entornos y sistemas heredados, su uso se ha ido reduciendo en favor de STEP y de otros kernels modernos como Parasolid, que ofrecen mejor soporte para modelos sólidos y datos paramétricos, así como mayores garantías de integridad en el intercambio.

Estructura interna y manejo de datos en IGES

Desde el punto de vista técnico, IGES actúa como un contenedor de entidades geométricas y de anotación descritas en texto plano. Cada entidad (una línea, una superficie, un círculo, una cara de un sólido…) lleva asociada una serie de parámetros que definen su posición, orientación y relaciones con otras entidades.

La arquitectura típica de un archivo IGES se reparte en varias secciones: una sección inicial con información general, una sección de directorio que referencia las entidades y sus tipos, la sección de datos de parámetros con los valores numéricos y, por último, una sección de finalización. Esta modularidad permite que distintos sistemas CAD recorran el archivo de manera estructurada.

Al almacenar los datos como ASCII de longitud fija (tradicionalmente registros de 80 caracteres), IGES consigue que los archivos sean relativamente ligeros y muy portables, pero al mismo tiempo limita la modernización del estándar. Este formato no se actualiza desde 1996, lo que significa que no se han incorporado capacidades pensadas para las nuevas necesidades de la ingeniería digital.

Además, aunque IGES puede contener comentarios, textos y cotas, su soporte para este tipo de información es claramente inferior al que ofrecen estándares modernos como STEP AP242, que integran PMI, GD&T y datos de gestión de producto de manera nativa.

Cómo abrir, editar y convertir archivos IGES

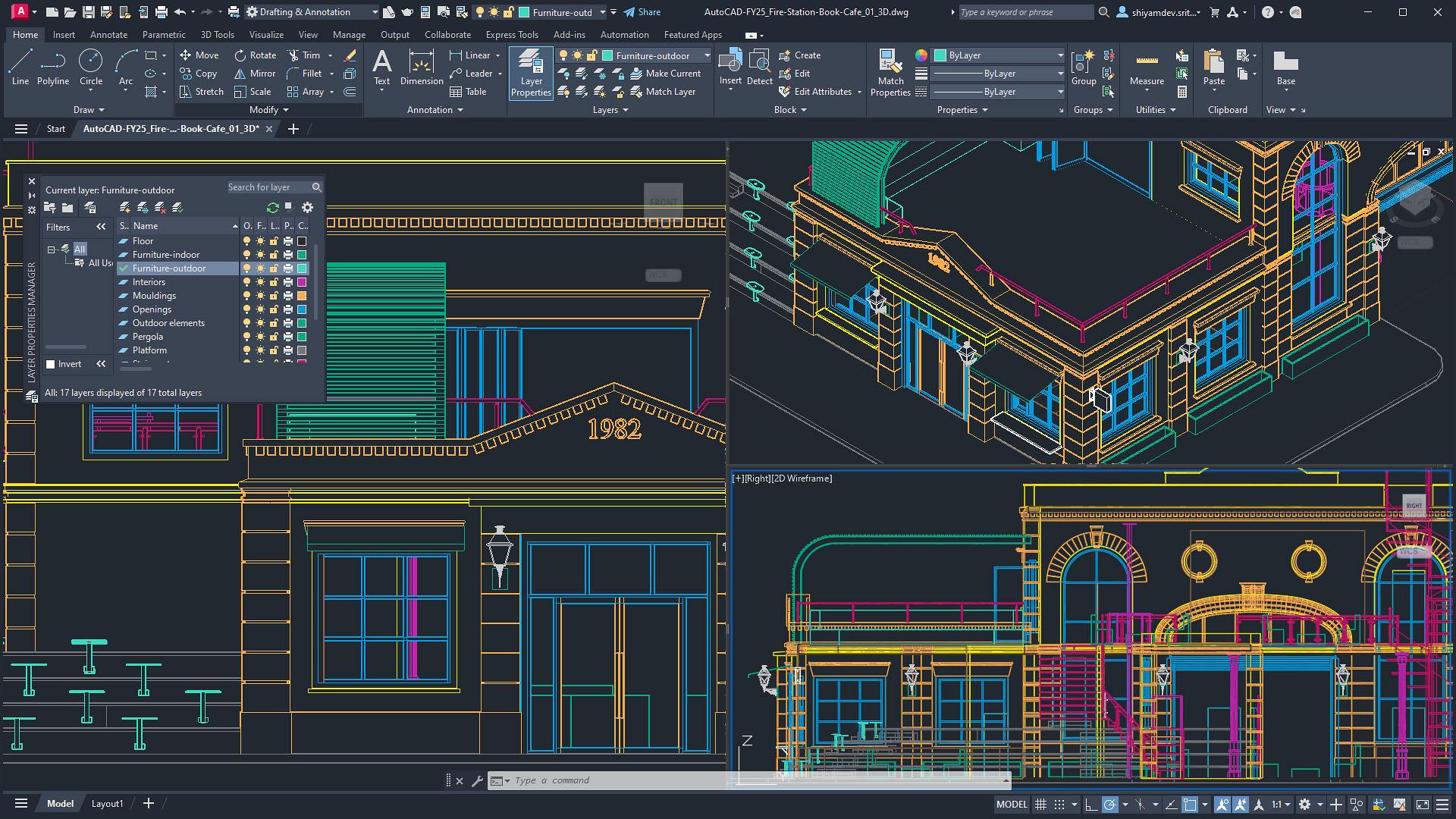

Prácticamente cualquier software CAD medianamente conocido es capaz de abrir archivos IGES en Windows o macOS. Desde herramientas profesionales como AutoCAD (ver comandos de AutoCAD), SOLIDWORKS, CATIA o Fusion 360, hasta opciones gratuitas como FreeCAD, Onshape o distintos visores online tipo A360 Viewer, que permiten revisar geometrías sin instalar nada pesado.

También es posible visualizar el contenido de un IGES con un simple editor de texto, ya que el formato es legible por humanos, aunque lógicamente no es la forma más cómoda de trabajarlos. En dispositivos móviles existen apps específicas que permiten una visualización básica, mientras que los navegadores web, por sí solos, no pueden interpretar el formato sin ayuda de visores embebidos.

Una vez importado en el CAD, la mayoría de estos programas ofrecen herramientas para modificar la geometría resultante: tapar huecos, reparar superficies, recrear sólidos a partir de caras, añadir anotaciones o preparar el modelo para exportarlo a STEP, STL u otros formatos más adecuados al siguiente paso de la cadena.

La conversión habitual suele ser de IGES a STEP o a STL, según el objetivo: STEP si queremos un intercambio CAD a CAD con buena fidelidad, y STL si el destino es impresión 3D. Tanto en SOLIDWORKS como en Fusion 360, este proceso pasa por abrir el IGES, revisar que todo está correcto y usar “Guardar como” o “Exportar” para seleccionar el formato de salida deseado.

IGES frente a otros formatos CAD neutros

Cuando hablamos de exportación a formatos CAD neutros, lo normal es comparar IGES, STEP y STL, además de formatos como OBJ o DXF, cada uno con una función bastante clara dentro del flujo de trabajo de diseño y fabricación.

La comparación clave es entre IGES y STEP. Ambos son neutros y están soportados por la mayoría de suites 3D, pero IGES es más antiguo y está orientado sobre todo a superficies y geometría alámbrica, mientras que STEP maneja modelos sólidos, estructuras de ensamblaje y datos de producto con mucha más robustez. Es habitual que un IGES falle al conservar ciertos detalles complejos donde un STEP los mantiene sin problemas.

En el terreno de la fabricación aditiva, el duelo suele ser IGES vs STL. STL describe el modelo como una malla de triángulos, ideal para slicing y para mover archivos muy ligeros entre programas de impresión 3D. En cambio, IGES conserva una precisión geométrica mayor y puede incluir datos adicionales de CAD (como esquemas o diagramas), pero a costa de archivos más pesados y menos directos para las impresoras.

Finalmente, formatos como OBJ nacieron en el mundo de la animación y los gráficos 3D, describiendo modelos mediante vértices y caras poligonales. Son muy eficientes en tamaño y manejo para render y visualización, pero no aportan la riqueza paramétrica y semántica que buscan la mayoría de herramientas CAD/CAM orientadas a ingeniería.

Ventajas y limitaciones de IGES en la actualidad

Entre las principales ventajas de IGES está el hecho de que se almacena en formato ASCII y, por tanto, genera archivos pequeños, fáciles de compartir por correo, almacenamiento en la nube o sistemas de gestión documental. Además, al ser el formato CAD neutro más veterano, goza de amplia compatibilidad con aplicaciones antiguas, lo que lo hace útil para proyectos que aún dependen de software legado.

En industrias como la aeroespacial o la automoción se sigue utilizando para mantener la interoperabilidad con sistemas y procesos de décadas pasadas. Su capacidad para describir geometría compleja y documentación técnica detallada (al menos en lo que a formas se refiere) fue uno de los pilares de su popularidad original.

La cara B es que IGES es, a día de hoy, un formato obsoleto desde el punto de vista normativo: no se actualiza desde los años 90 y no contempla de forma nativa muchas de las necesidades actuales de intercambio de datos de producto. Eso repercute en mayores problemas de conversión, pérdida de información y dificultades para trabajar con modelos sólidos paramétricos.

A esto se suma que IGES no gestiona bien la estructura de ensamblajes. Si partimos de un conjunto de muchas piezas y lo exportamos a IGES, podemos quedarnos con la geometría “aplanada” sin jerarquía, lo cual complica el trabajo posterior en CAD o CAM cuando necesitamos mantener la lógica del montaje original.

STEP: el estándar actual para intercambio de datos de producto

STEP, por su parte, se ha consolidado como el formato neutro de referencia en la industria para el intercambio de modelos 3D complejos. Utiliza un esquema mucho más rico que IGES, capaz de incorporar no solo la geometría de las piezas, sino también información topológica, estructuras de ensamblaje, propiedades de materiales, tolerancias y PMI (Product and Manufacturing Information).

Dentro de STEP existen diferentes “Application Protocols” que definen qué tipo de información se intercambia. Por ejemplo, AP203 se centra en el diseño mecánico clásico, AP214 añade necesidades específicas de automoción y aeroespacial (incluyendo gestión de configuración y PDM) y AP242 da un paso más integrando definición basada en modelo, GD&T embebido y funciones avanzadas para la fabricación inteligente.

En la práctica, AP203 se considera hoy algo desfasado y ligado a sistemas heredados, AP214 fue durante años la opción recomendada para grandes ensamblajes industriales y AP242 es la apuesta actual para flujos de Industria 4.0, gemelo digital e integración diseño-fabricación-inspección.

Gracias a esa versatilidad, casi todos los grandes CAD (SOLIDWORKS, CATIA, Inventor, NX, Solid Edge, etc.) y la mayoría de soluciones CAM admiten el intercambio mediante archivos .stp o .step, convirtiendo a STEP en una opción muy segura cuando se trata de enviar geometría sólida precisa a terceros.

STEP e IGES en mecanizado CNC y fabricación

En el entorno del mecanizado CNC, la elección de formato CAD no es un detalle menor: condiciona la precisión, la eficiencia y, a veces, la propia viabilidad del proceso. El flujo típico pasa por generar el modelo en un CAD (SOLIDWORKS, AutoCAD, CATIA, etc.), exportarlo a un formato neutro y, a continuación, importarlo en el software CAM que generará el código G para la máquina.

El formato ideal para CNC debe conservar íntegramente la geometría y la intención de diseño, ser compatible con el software CAM y facilitar el intercambio entre distintos actores (cliente, taller, subcontratas…). Por eso, en mecanizado suele priorizarse el uso de STEP, seguido de cerca por Parasolid cuando el kernel del CAD y del CAM es el mismo, y por IGES en escenarios donde el hardware o el software son muy antiguos.

En una tabla de procesos de fabricación y formatos recomendados, para el caso de mecanizado CNC suelen aparecer STEP, IGES, Parasolid y formatos nativos convertidos como opciones habituales, destinando STL sobre todo a impresión 3D y DXF/DWG a chapa o corte 2D. STEP destaca por conservar sólidos y PMI, IGES por su compatibilidad histórica, y Parasolid por su fidelidad máxima cuando se comparte el mismo kernel geométrico.

Si nos centramos en STEP, AP214 y especialmente AP242 son los que mejor se adaptan al mundo CNC moderno, permitiendo trasladar datos de geometría, tolerancias y anotaciones directamente del modelo 3D al entorno CAM, reduciendo errores de interpretación y acortando tiempos de preparación.

Parasolid, STL, DXF, DWG y otros formatos habituales

Además de STEP e IGES, en el día a día de un diseñador o programador CNC aparecen otros formatos CAD muy presentes. Uno de los más importantes es Parasolid, el kernel geométrico utilizado por programas como SOLIDWORKS, Siemens NX o Solid Edge. Exportar e importar en formato .x_t o .x_b entre herramientas que comparten este kernel suele dar la máxima fidelidad en geometría 3D.

Por otro lado, STL se ha popularizado gracias al auge de la impresión 3D. Es ideal para compartir modelos rápidamente con software de slicing, pero hay que tener claro que se trata simplemente de una malla teselada de triángulos: no hay caras NURBS, no hay historia de operaciones, ni tolerancias ni ensamblajes. Esto lo hace poco apropiado para volver atrás al mundo CAD o para mecanizado de alta precisión.

Los formatos vectoriales 2D como DXF y DWG siguen siendo indispensables en fabricación de chapa, corte por láser, plasma o chorro de agua. Permiten describir perfiles planos, patrones de desplegado y líneas de plegado con gran precisión, y muchos CAM de corte trabajan directamente sobre estos ficheros. DWG, aunque es el formato nativo de AutoCAD, requiere a menudo conversión para que otros sistemas lo lean con fidelidad.

Por último, hay que mencionar los formatos nativos propietarios (SLDPRT en SOLIDWORKS, IPT en Inventor, CATPART en CATIA, etc.). Son los que capturan toda la riqueza paramétrica, árboles de operaciones, relaciones y metadatos del modelo. Para mecanizar se suelen exportar a STEP o Parasolid, pero es vital conservar siempre el archivo nativo como “fuente de la verdad” para futuras revisiones o modificaciones de diseño.

Exportar CAD a formato listo para CNC paso a paso

Convertir un modelo a un formato compatible con CNC no es solo cuestión de darle a “Guardar como”; conviene seguir una secuencia mínima de preparación, exportación y validación para evitar sorpresas más adelante en CAM o en la propia máquina.

El primer paso consiste en limpiar el modelo CAD nativo: eliminar bocetos sin usar, ocultar o borrar geometría de construcción innecesaria, suprimir detalles que no aportan nada a la fabricación (por ejemplo, fillets muy pequeños en zonas irrelevantes) y asegurarse de que las unidades del archivo (mm o pulgadas) coinciden con las que se usarán en la máquina.

A continuación, se exporta a un formato neutro adecuado, normalmente STEP, IGES o Parasolid, desde el menú de archivo. Aquí es importante ajustar parámetros como las tolerancias de corda y angulares: cuanto más estrictas, mayor tamaño de archivo pero mejor fidelidad. Para piezas de alta precisión puede merecer la pena apretar algo más estos valores.

Antes de dar el trabajo por bueno, merece la pena abrir el archivo exportado en un visor neutro o incluso en el mismo CAD como si viniera de un tercero. Es el momento de comprobar si hay caras desaparecidas, normales invertidas, sólidos abiertos o problemas de cosido. Si algo no cuadra, se puede reajustar la configuración de exportación o incluso probar con otro formato (por ejemplo, cambiar IGES por STEP).

Solo cuando el archivo neutro está verificado se importa al software CAM (Fusion 360, Mastercam, SolidCAM, etc.). Allí se define el stock, orientaciones, sistemas de coordenadas (G54, G55…) y se crean las trayectorias de herramienta (desbaste, acabado, taladrado…). El último paso es usar el postprocesador adecuado para generar un código G compatible con el control CNC concreto (Fanuc, Haas, Heidenhain…).

Importación y exportación en SOLIDWORKS: STEP, IGES y más

Uno de los puntos fuertes de SOLIDWORKS es que permite reutilizar geometría procedente de otros sistemas de diseño, ahorrando tener que remodelar desde cero componentes que ya ha definido un cliente, proveedor o fabricante. Esto se puede hacer tanto mediante formatos nativos de otros CAD como a través de formatos neutros.

La funcionalidad 3D Interconnect es clave en este sentido: permite abrir directamente archivos nativos de CATIA, Inventor, Solid Edge y otros, manteniendo un vínculo asociativo con el archivo original. Si el proveedor actualiza su modelo, SOLIDWORKS puede refrescarlo sin perder las referencias del ensamblaje.

3D Interconnect también se puede utilizar con archivos STEP, ACIS y otros formatos neutros, lo cual resulta muy cómodo cuando se trabaja con múltiples fuentes de datos. En cualquier caso, si en algún momento interesa editar la pieza dentro de SOLIDWORKS rompiendo el vínculo, es posible hacerlo y convertir el archivo en un sólido nativo totalmente modificable.

Cuando toca exportar desde SOLIDWORKS, los formatos más recomendables para compartir 3D son STEP, Parasolid, IGES y STL, cada uno con sus pros y contras: STEP para intercambio general de sólidos y PMI, Parasolid para máxima compatibilidad si el destinatario también usa kernel Parasolid, IGES para necesidades específicas o sistemas muy antiguos, y STL para impresión 3D.

Limitaciones comunes al exportar STEP/IGES

Aun usando formatos potentes como STEP o IGES, hay tipologías de geometría que pueden dar problemas al exportar. Por ejemplo, el desarrollo de chapa metálica con plegados complejos, placas alabeadas o piezas con desplegado puede no traducirse en sólidos perfectos en el otro extremo.

También pueden presentar dificultades los perfiles curvados, perfiles alabeados, armaduras y mallas, así como detalles de preparación de soldadura, tratamientos superficiales o vertidos de hormigón en el caso de software estructural. En estos casos es relativamente habitual que el resultado sea un conjunto de superficies o sólidos incompletos.

En el contexto de estructuras metálicas, la exportación de perfiles con operadores booleanos complejos u objetos como tornillos, soldaduras y conexiones asociadas también puede generar geometría incompleta si el motor de conversión no interpreta bien ciertas operaciones internas.

Por eso conviene probar las exportaciones críticas y, si es necesario, simplificar modelos demasiado cargados de detalles no esenciales antes de enviarlos a terceros, sobre todo cuando sabemos que en el otro lado van a usar esa geometría como base para mecanizado o fabricación automatizada.

Buenas prácticas al elegir formato neutro (STEP, IGES y compañía)

La mejor forma de asegurarse una exportación limpia es pensar desde el principio para qué se va a usar el archivo. Si el destinatario solo necesita la forma básica para visualización o revisión, se puede ser algo más relajado. Si, en cambio, el modelo va directo a CAM o a fabricación, conviene escoger un formato que preserve al máximo la intención de diseño.

En general, si el objetivo es intercambiar sólidos 3D con estructura de ensamblaje y, a ser posible, PMI, STEP (idealmente AP214 o AP242) es la primera opción. Si sabemos que el receptor trabaja en un entorno basado en Parasolid, puede ser incluso mejor enviar directamente un .x_t o .x_b para reducir errores de traducción.

IGES queda reservado hoy para casos en los que la otra parte solo admite este formato o cuando trabajamos con software muy veterano. Aun así, IGES sigue siendo válido para geometría relativamente simple o para intercambios que se centran en superficies en lugar de sólidos paramétricos complejos.

En cuanto a STL, DXF y DWG, su papel es más específico: STL para impresión 3D y prototipado, y DXF/DWG para corte 2D y documentación técnica. No son la mejor alternativa cuando lo que necesitamos es mantener un modelo sólido editable y con toda su semántica de ingeniería intacta.

Al final, exportar bien a formatos CAD neutros como STEP e IGES consiste en combinar una buena preparación del modelo, una elección acertada de formato y una validación previa cuidadosa. Siguiendo esa receta, el intercambio de datos entre distintos programas, máquinas CNC y departamentos se vuelve mucho más predecible, y se minimizan las sorpresas desagradables en la fase de fabricación.

Redactor apasionado del mundo de los bytes y la tecnología en general. Me encanta compartir mis conocimientos a través de la escritura, y eso es lo que haré en este blog, mostrarte todo lo más interesante sobre gadgets, software, hardware, tendencias tecnológicas, y más. Mi objetivo es ayudarte a navegar por el mundo digital de forma sencilla y entretenida.